測溫測壓項目

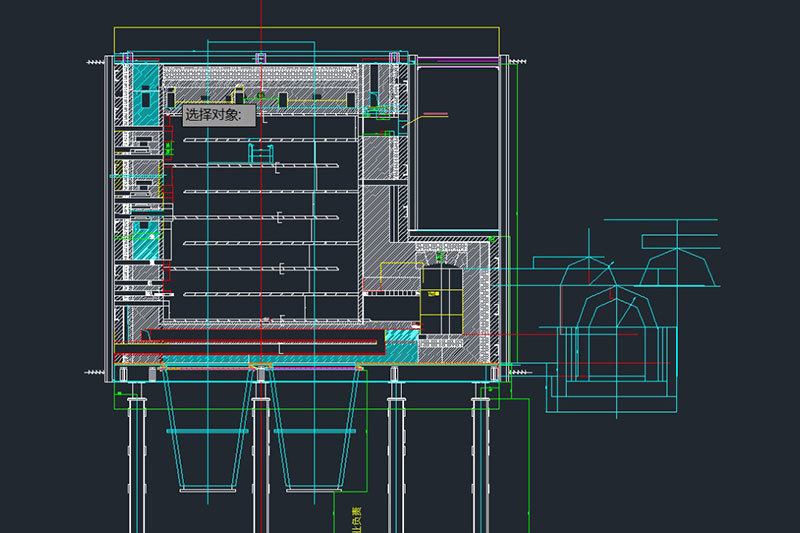

在鋁用陽極炭塊生産的炭素行業中,煅燒車間爲炭素廠的核心工段,而罐式煅燒爐爲煅燒車間最主要設備。一個煅燒車間通常由幾台甚至幾十台罐式煅燒爐,以及輔助的輸送和收塵設備等裝備構成。

所屬分類:

産品描述

罐式煅燒爐簡介

在鋁用陽極炭塊生産的炭素行業中,煅燒車間爲炭素廠的核心工段,而罐式煅燒爐爲煅燒車間最主要設備。一個煅燒車間通常由幾台甚至幾十台罐式煅燒爐,以及輔助的輸送和收塵設備等裝備構成。

工藝簡介

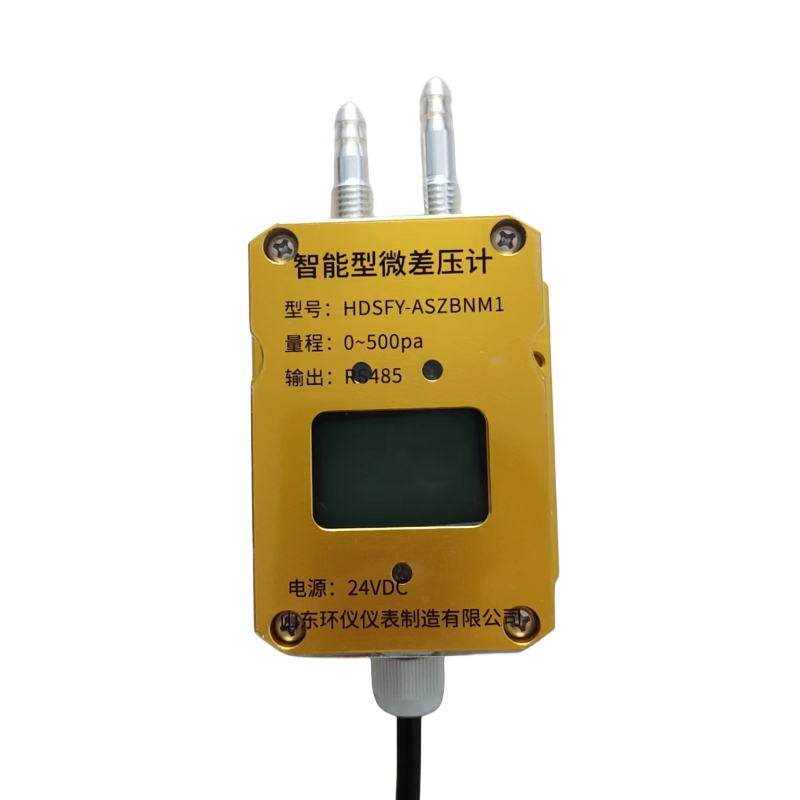

煅燒就是原料在隔絕空氣的條件下進行高溫處理,排除原料中揮發分和水分。在煅燒過程中,各種原料的結構和元素組成都發生一系列深度變化,從而提高了它們的物理化學性能。原料的質量以及煅燒過程中的溫度、揮發分、負壓等技術指标的變化都對煅後焦的質量有着重大的影響。其中煅燒過程中火道溫度的控制是決定煅後焦質量的一重大因素。目前碳素行業煅後焦的生産普遍采用的是順流式罐式爐對原料進行煅燒。

煅燒爐原料由爐頂加料裝置加入罐内,在由上而下的移動過程中,逐漸被位于料罐兩側的火道加熱。燃料在火道中燃燒産生的熱能通過火道壁間接傳給原料的。當原料溫度達到500~800℃時,其中揮發分大量釋放出來。通過揮發分道彙集并送往火道燃燒。 揮發分的燃燒是罐式煅燒爐的又一個熱量來源。原料經過1200~1300℃以上的高溫,完成一系列的物理和化學變化後,從料罐底部進入水套冷卻,最後由碎料排料裝置排出爐外,完成煅後焦的生産過程。

完成熱交換的廢煙氣送入餘熱鍋爐,利用其餘熱生産蒸汽,或送入換熱室預熱供燃料和揮發分燃燒的空氣。

調溫工藝

随着近幾年國内鋁業市場規模的不斷壯大,鋁用陽極的需求也随之越來越大,煅後焦的需求也越來越大。随着煅後焦的需求不斷增加,新建煅燒爐的罐數越來越多,體積也越來越大,調溫點也越來越多。傳統調溫方式對員工的經驗技術以及責任心要較高,在操作過程中不可避免出現調整不及時或操作失誤等問題,至使煅燒爐火道溫度過高或者過低的情況發生,影響煅燒爐的使用壽命以及煅後焦産品的質量。所以,實現煅燒爐的自動控溫就迫在眉睫。

罐式煅燒爐一般由 n×4 組料罐組成,預先混配的生焦經自動下料機控制,進入料罐内。随着排料機周期或連續排料,生焦在爐内随時間逐漸下移,溫度升高,揮發分溢出,經揮發份收集道進入爐頂部彙聚煙道,在煅燒爐首層火道設有揮發份拉闆和助燃風量調節機構,在底部火道負壓拉闆調節下,揮發份受火道内負壓影響,混合助燃空氣,分别進入各首層火道,随着溫度升高,揮發份逐漸燃燒,燃燒産生的煙氣加熱火道耐材,從而間接加熱罐内生焦,形成工藝需要的煅燒帶,形成穩定的無燃料煅燒循環。

目前調溫工藝是通過檢測火道溫度,并由運行人員手動調節補風門和揮發份及空氣拉闆磚開度等方式實現溫度控制。

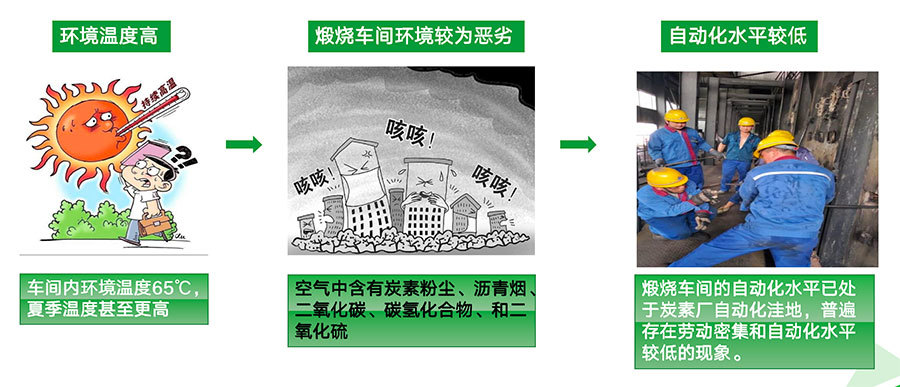

煅燒車間生産狀況

人工調溫現狀

自動控溫的必要性

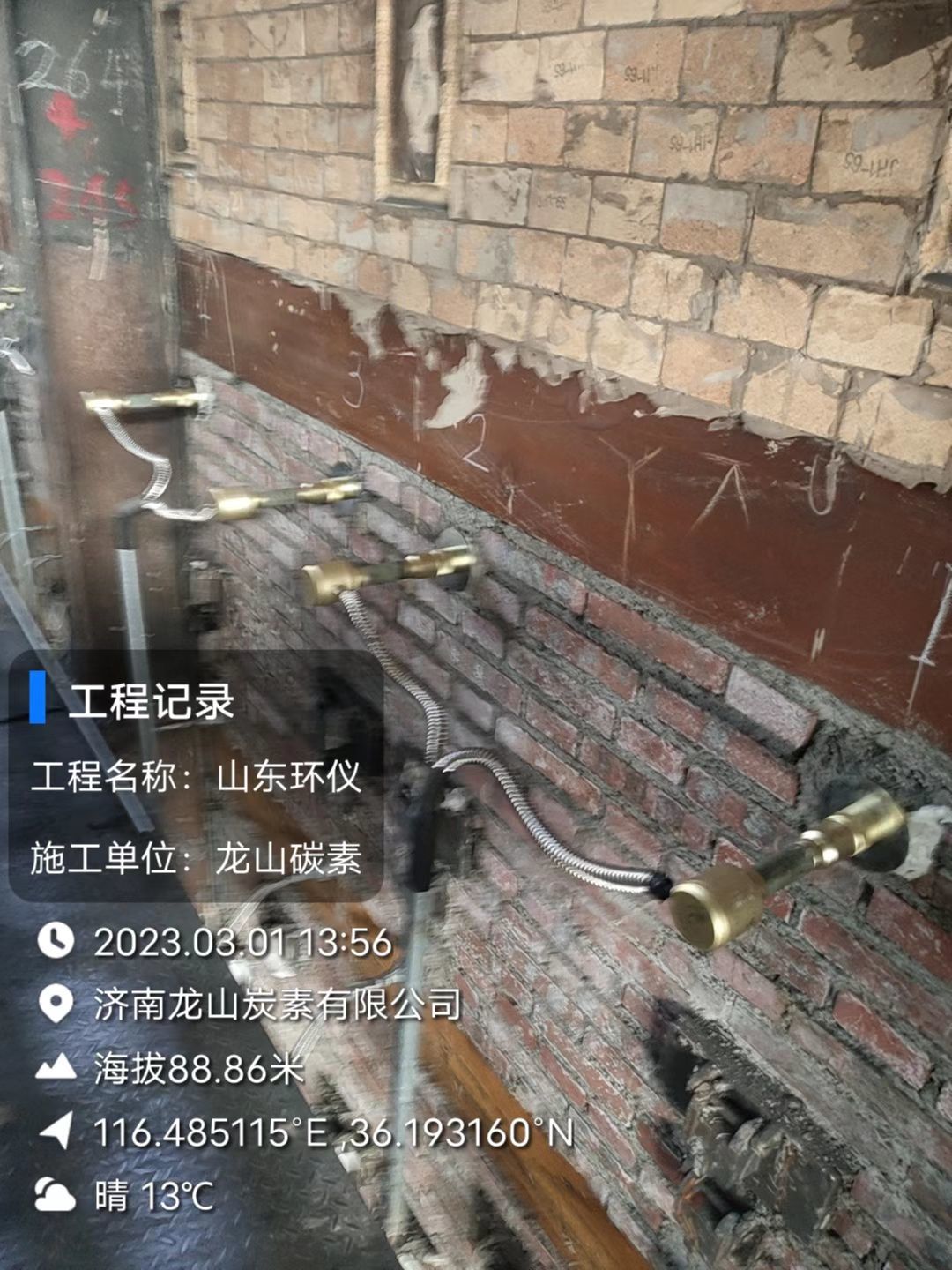

使用案例

免費獲取産品報價